今までいただいたご質問の中で多かった質問とその回答例です。

詳細画面から専門家に、メール相談や直接会っての面談などを申し込むことができます。

食品製造業におけるHACCP導入のステップ

-

Q

食品製造業におけるHACCP導入のステップ

食品製造業として、食の安全を確保するための国際規格であるHACCPを導入したいと考えています。どのような手順で取り組めばいいのでしょうか?

AHACCPの7原則12手順に従って取り組みましょう

HACCPは危害要因分析と必須管理点を意味します。原材料受入から最終製品までの各工程で予め危害を予測し、危害防止につながる特に重要な工程を継続的に監視・記録することで、食品の安全性を維持する手法です。7原則を含む12手順でHACCP計画を作成します。

手順1:HACCPチームの編成

現場がわかる人、品質管理・設備管理部門、経営者等を入れてチームを編成します。

手順2:製品についての記載

食品の安全性に関する特徴(成分、包装、賞味期限、流通、保管等)を整理します。

手順3:意図する用途および対象となる消費者の特定

どのような消費者(幼児、高齢者等)がどのような用途で使用するかを想定します。

手順4:フローダイヤグラムの作成

特定の製品について、全ての原材料・工程を含めたフローダイヤグラムを作成します。

手順5:フローダイヤグラムの現場確認

フローダイヤグラムを実際の製造作業と対比させて確認し、必要があれば修正します。

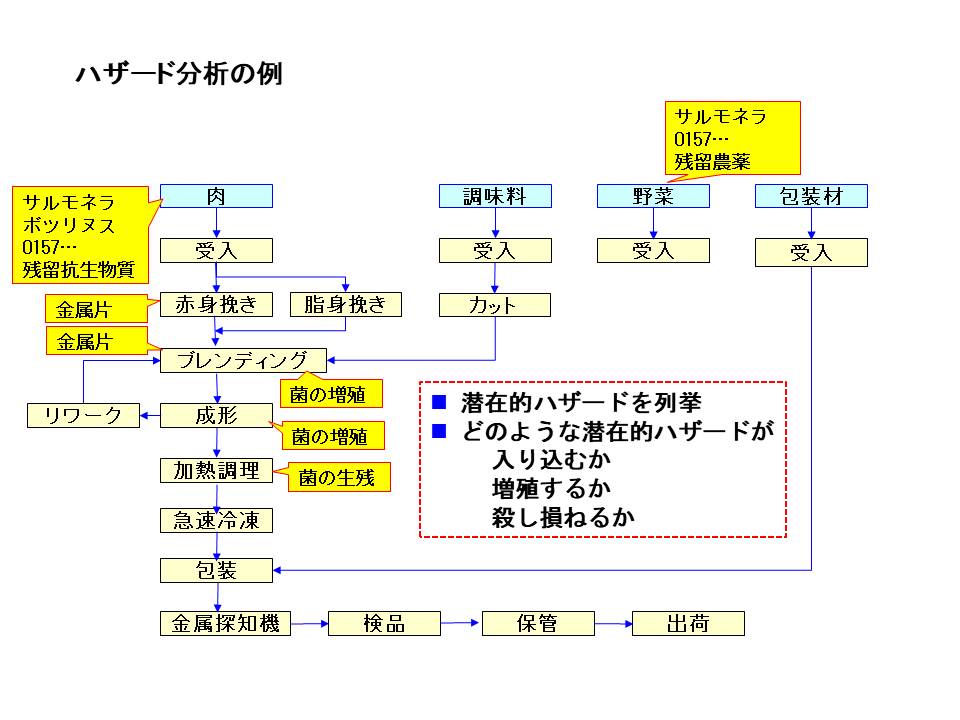

手順6(原則1):ハザード分析

健康に危害を与える可能性のある食品中の生物的、化学的、物理的要因を特定します。

手順7(原則2):必須管理点(CCP)の決定

CCP(コントロールできなければ危害要因が許容できないレベルで残る点)を決定します。

手順8(原則3):許容限界の決定

安全性を確保するためにCCPにおいて守らなければならない限界値を決めます。

手順9(原則4):モニタリング方法の設定

CCPにおいて許容限界が守られていることを確認する方法を決定します。

手順10(原則5):改善措置の設定

許容限界を逸脱した場合にとるべき措置を設定します。

手順11(原則6):検証方法の設定

HACCP計画に妥当性があり、計画通りに運営されているかを検証する方法を設定します。

手順12(原則7):文書および記録の維持管理の設定

HACCPの運用手順を文書化し、モニタリング・是正処置・検証の記録方法を設定します。