今までいただいたご質問の中で多かった質問とその回答例です。

詳細画面から専門家に、メール相談や直接会っての面談などを申し込むことができます。

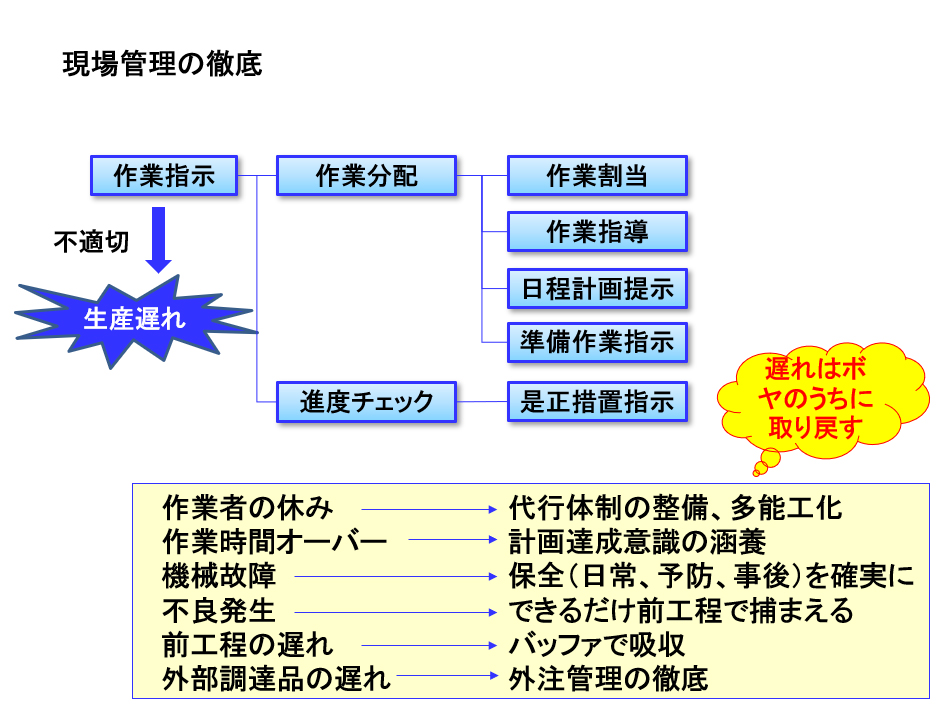

生産遅れを防ぐ現場管理の徹底法

-

Q

生産遅れを防ぐ現場管理の徹底法

生産計画通りに生産が進まないことが、現場ではよくあります。生産現場で起こる様々な事象に対して、どのように対応すれば生産遅れを防ぐことができるのでしょうか?

A「遅れはボヤのうちに取り戻す」ことが重要です

生産遅れを防止するためには、現場での作業指示を適切に行う必要があります。製品の流れに沿って機械(工程)が配置されている機械加工の現場では、機械(工程)ごとにオペレーターが決められており、加工日程通りに進めればよいため、リーダーはことさら指示をする必要はありません。しかし、決められている担当者が欠勤したような場合には、代わりを誰にやらせるか、明確に指示をしなければなりません。生産に入る前に準備作業が必要な場合は、その準備作業を誰が行うのかが不明確だと、着手時期が遅れて生産遅れにつながります。生産進捗をチェックして遅れ進みが発生している場合も、タイムリーに是正措置の指示を行なわなければなりません。遅れ進みが発生する要因としては、以下のようなことが考えられます。これら一つ一つに対して、事前に対応できることは事前に行うことが重要です。

1.作業者の欠勤

事前に代行できる体制を整えておく必要があります。そのためには、作業者の多能工化を進めておかなければなりません。

2.作業時間オーバー

実際工数が標準工数を上回らないように「その日の計画はその日に達成しなければならない・・・」という職場レベルの責任意識を涵養しなければなりません。

3.機械故障

日常、予防、事後の保全をしっかり行うことが必要です。特に予防保全をしっかり行い、故障発生の予兆をつかむことが重要です。

4.不良発生

不良を最も早く発見できるのは生産途上です。作業者自身が自主点検し、早期発見に努めます。作業標準書に点検ヵ所を明記しておくことが効果的です。

5.前工程の遅れ

いろんなところでの遅れが「網目模様」になってそれが伝わって自工程に影響を及ぼします。どこかで挽回しない限り、最終工程に持ち越されてしまいます。計画作成時点で出荷バッファ(出荷日前の余裕)を置いて吸収できるようにするとよいでしょう。

6.外部調達品の遅れ

外注管理の徹底を図ることと、発注者側の要因を潰しておくことが重要です。