今までいただいたご質問の中で多かった質問とその回答例です。

詳細画面から専門家に、メール相談や直接会っての面談などを申し込むことができます。

製造現場での製品含有化学物質の管理方法

-

Q

製造現場での製品含有化学物質の管理方法

RoHS指令やREACH規則といった製品含有化学物質に関する法律に対応するために、製造現場ではどのような管理をすればいいのでしょうか。

A要管理物質の残留リスクの高い重点管理ポイントを特定して管理しましょう。

RoHS指令やREACH規則といった製品含有化学物質規制は年々厳しくなっています。たとえ自らはEU等に輸出していなくても、サプライチェーンの一翼を担っている中小企業においても製品に有害物質が混入しないように化学物質を管理し、顧客に情報伝達しなければなりません。

そのためには、法規制の改正情報を常にウォッチするとともに、「化学物質管理」を「品質管理」の一要素と考えてISO9001などの品質マネジメントシステムの中で管理するのが有効です。具体的には品質マニュアルの中に化学物質管理に関する要求事項への対応策を追記し、運用することです。しかし過剰な管理を行うとコスト負担が大きくなり、経営を圧迫します。自社の工程や外注先の工程の中で重点管理ポイントを特定し、その工程を重点管理するのが効率的です。

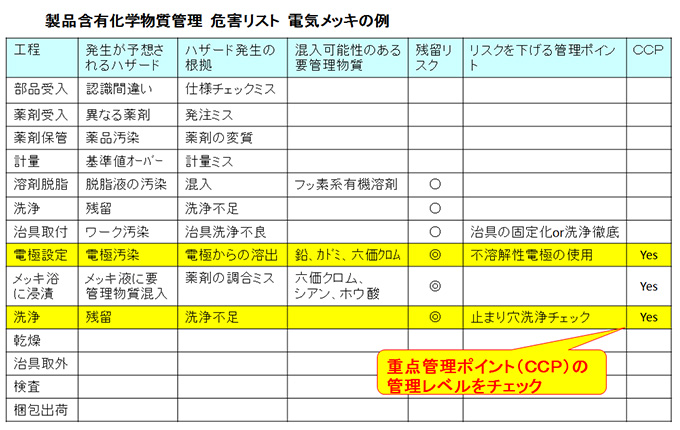

重点管理ポイントを特定するには、HACCP(Hazard Analysis and Critical Control Point)を導入している食品工場などで用いられている危害リストが有効です。危害リストは、「製造工程」を縦に並べて、横に「発生が予想されるハザード」、「ハザード発生の根拠」、「混入可能性のある要管理物質」、「残留リスクの有無」、「リスクを下げる管理ポイント」を並べて表にしたもので、どの工程でどんな要管理物質が混入する恐れがあるのか、またそれを取り除くことができず残留リスクが高まる工程はどこなのかということを明確にします。そして最も残留リスクの高い最終工程を重点管理ポイントとしてしっかり管理するだけで要管理物質の含有リスクは大幅に削減できます。顧客にこれを提示し、マネジメントサイクルをしっかり回していることをアピールすれば信頼度も高まります。